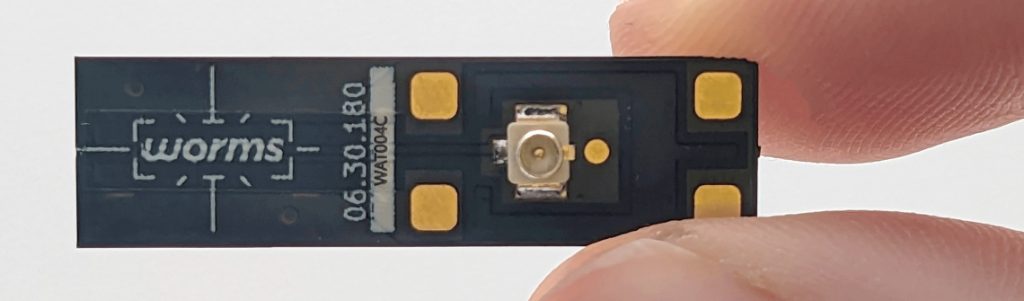

1000 fois plus précise qu’une jauge de contrainte et 10 000 fois moins encombrante qu’un accéléromètre : tels sont les chiffres avancés par le CEA au sujet de Dragonfly®, la nouvelle technologie de capteurs de vibrations développée par la start-up grenobloise WORMSENSING. Avec l’inauguration, le 26 janvier 2024, de sa première ligne de production baptisée Hypérion, l’entreprise est entrée dans une nouvelle ère. Nous sommes allés à la rencontre de Lamine Benaissa, CTO de WORMSENSING et Christophe Girard, Strategic Office Technology Director chez SOITEC.

WORMSENSING[1] est un spin-off du CEA-LETI, co-fondé par Jean-Sébastien Moulet et Lamine Benaissa, deux anciens ingénieurs du CEA-LETI.

Christophe Girard est Strategic Office Technology Director chez SOITEC, l’un des leaders mondiaux dans la fourniture de matériaux semi-conducteurs.

Créé en 1988 par France Télécom, INNOVACOM est un pionnier du capital-innovation en France. INNOVACOM accompagne WORMSENSING via son fonds Technocom 3 dans lequel SOITEC est impliqué.

CEA Investissemment et KBC Focus Fund font également partie des investisseurs de WORMSENSING.

Techniques de l’ingénieur : En quoi votre technologie de capteurs de vibration Dragonfly® diffère-t-elle des technologies concurrentes ?

Lamine Benaissa : Nos concurrents produisent soit des jauges de contrainte, soit des accéléromètres, c’est-à-dire des objets fabriqués par des procédés macroscopiques, par des techniques proches de l’horlogerie, issues d’un savoir-faire de plus de 70 ans. Leurs points faibles, c’est l’impossibilité de réduire les coûts et de miniaturiser au-delà d’une certaine limite avec les techniques soustractives.

Par ailleurs, les techniques piézoélectriques traditionnelles emploient généralement des céramiques, donc des matériaux fragiles, difficiles à travailler et chers. De notre côté, nous sommes dans une approche additive, notre procédé est plus reproductible, plus économe et nous bénéficions des millions d’heures de R&D que l’industrie du semi-conducteur a consacrée à son développement.

Qu’est-ce qui vous a amené vers les procédés semi-conducteurs ?

Lamine Benaissa : Avec mon co-fondateur, nous sommes tous les deux des anciens du CEA-LETI, ce qui nous a amenés à travailler sur de nombreuses technologies émergentes. Généralement, ce qui empêche ces technologies de sortir du laboratoire c’est le manque de capacité à passer à l’échelle industrielle, malgré de bonnes propriétés, sur le papier.

Nous avions l’avantage d’être complémentaires de ce côté-là : j’ai une étiquette génie des procédés, alors qu’il a plus la fibre dispositifs et composants. Nous avons ainsi toujours travaillé de pair en veillant à apporter de l’innovation avec une vision à long terme de sortie du laboratoire qui prenne en compte les contraintes technico-économiques.

Car s’il y a beaucoup de matériaux qui émergent, poussés par des technologies de pointe, très peu arrivent à l’échelle grand public. De son côté, l’industrie du semi-conducteur a su relever le défi de rendre abordable des technologies très pointues. Pour développer la technologie WORMSENSING, nous avons ainsi combiné des savoir-faire issus de secteurs de l’industrie du semi-conducteur qui mettent en œuvre des procédés de fabrication totalement différents, mais avec les mêmes exigences.

Par exemple, si l’on compare la fabrication d’un wafer de silicium à celle d’un écran plat, les procédés et les volumes n’ont rien à voir. Pourtant le niveau d’exigence est, dans les deux cas, maximal, car il n’est pas concevable aujourd’hui de vendre un écran ayant un « pixel mort ».

Avec l’inauguration de la ligne de production Hypérion, avez-vous prouvé que vous savez relever ce défi ?

Lamine Benaissa : Jusqu’à présent notre défi était de trouver le bon chemin technologique, en faisant un benchmark des meilleures solutions, à chaque étape, en prenant en compte différents facteurs comme la précision ou le coût.

Avec notre ligne de production Hypérion, nous prouvons qu’il est possible d’atteindre un niveau de rendement comparable à celui de l’industrie du semi-conducteur. Nous sommes rassurés sur le fait de pouvoir fournir des capteurs ultrasensibles, proposant les facteurs de forme de l’électronique flexible, tout cela avec la reproductibilité des semi-conducteurs et un niveau de performance inégalable par les approches traditionnelles.

Dorénavant, la prochaine étape va être de figer le niveau de qualité et de faire de l’amélioration continue pour atteindre les volumes et les niveaux de rendement demandés par les marchés les plus exigeants.

Quels sont ces marchés que vous visez ?

Lamine Benaissa : Le capteur Dragonfly®, qui est notre premier produit « sur étagère » est destiné à l’instrumentation et au monitoring de machines ou d’infrastructures. Ce sont donc plutôt des applications macroscopiques.

Pour le moment, le facteur de forme de Dragonfly® répond bien au besoin de nos premiers clients, mais si nous voulons aller vers de nouveaux marchés, nous devrons encore réduire nos coûts de production.

Lorsque nous viserons le marché automobile, nous irons ainsi vers des facteurs de forme beaucoup plus petits et des volumes toujours plus importants.

Quelles sont les prochaines étapes du développement de WORMSENSING ?

Christophe Girard : Cette ligne « pilote » baptisée Hypérion est bien une vraie ligne de préproduction, puisque sa capacité de production s’élève à 2 millions d’unités par an. Elle permettra à WORMSENSING de se développer dans les années à venir.

Cette étape de préproduction est en effet essentielle, car WORMSENSING vise des marchés pour lesquels il est crucial de démontrer une capacité de production importante en termes de volume, avec une qualité constante.

Ce qui nous rassure, c’est qu’il y a déjà de nombreux retours positifs de la part des clients et qu’avec cette ligne ils sont prêts à réellement attaquer le marché. Je pense aussi que le choix technologique des semi-conducteurs est le bon et aussi le plus évident, car Lamine comme Jean-Sébastien savent parfaitement ce qu’est une ligne de semi-conducteurs.

Selon moi, avoir réussi à développer en parallèle la structure de l’entreprise et le procédé en si peu de temps est une véritable performance.

Enfin, il y a de nombreuses similitudes entre l’histoire de SOITEC et celle de WORMSENSING. C’est donc de bon augure pour la suite !

[1] WORMSENSING

Réagissez à cet article

Vous avez déjà un compte ? Connectez-vous et retrouvez plus tard tous vos commentaires dans votre espace personnel.

Inscrivez-vous !

Vous n'avez pas encore de compte ?

CRÉER UN COMPTE