Des chercheurs créent un alliage d’aluminium super-fort qui peut rivaliser avec l’acier inoxydable.

La plupart des alliages d’aluminium légers gardent les propriétés de souplesse et de faible résistance mécanique intrinsèque à l’aluminium, limitant leurs applications industrielles. De récents travaux menés par des chercheurs de l’Université de Purdue (Etats-Unis) ont montré comment altérer la microstructure de l’aluminium pour lui conférer à la fois résistance et ductilité (capacité à se déformer sans rupture).

La qualité est dans les défauts

Cet aluminium super-fort a été fabriqué en introduisant des fautes d’empilements des feuillets du cristal (stacking fault) ou des maclages nanométriques. Des opérations qui sont très difficiles dans l’aluminium – comparés à d’autres métaux comme le cuivre ou l’argent – car l’aluminium possède une très haute énergie de faute d’empilement (« stacking fault energy ») et que l’introduction de macles nécessite des basses températures et des forces de déformations élevées.

Parmi les différents défauts et distortions possibles dans l’aluminium, les chercheurs se sont plus particulièrement intéressés à une faute d’empilement baptisé « 9R phase ». La première étape de ces travaux a donc consisté à trouver une méthode pour introduire les défauts « 9R phase » et des nanomacles permettant de rendre l’aluminium plus résistant et ductile et d’améliorer sa stabilité thermique. Deux techniques ont été mises au point pour cela.

Bombardement et pulvérisation

La première technique, qui a fait l’objet d’une publication en novembre 2017 dans Nature Communication, permet d’obtenir le défaut de phase 9R, en bombardant des films d’aluminium ultra-fin avec des micro-projectiles de dioxyde de silicium. Dans cette expérience menée avec des chercheurs de la Rice University un rayon laser éjecte des particules à plus de 600m/s sur différents films d’aluminium. On observe ensuite les dégâts. La méthode qui a permis de créer de défaut 9R phase permet d’ailleurs aussi de tester la résistance aux chocs.

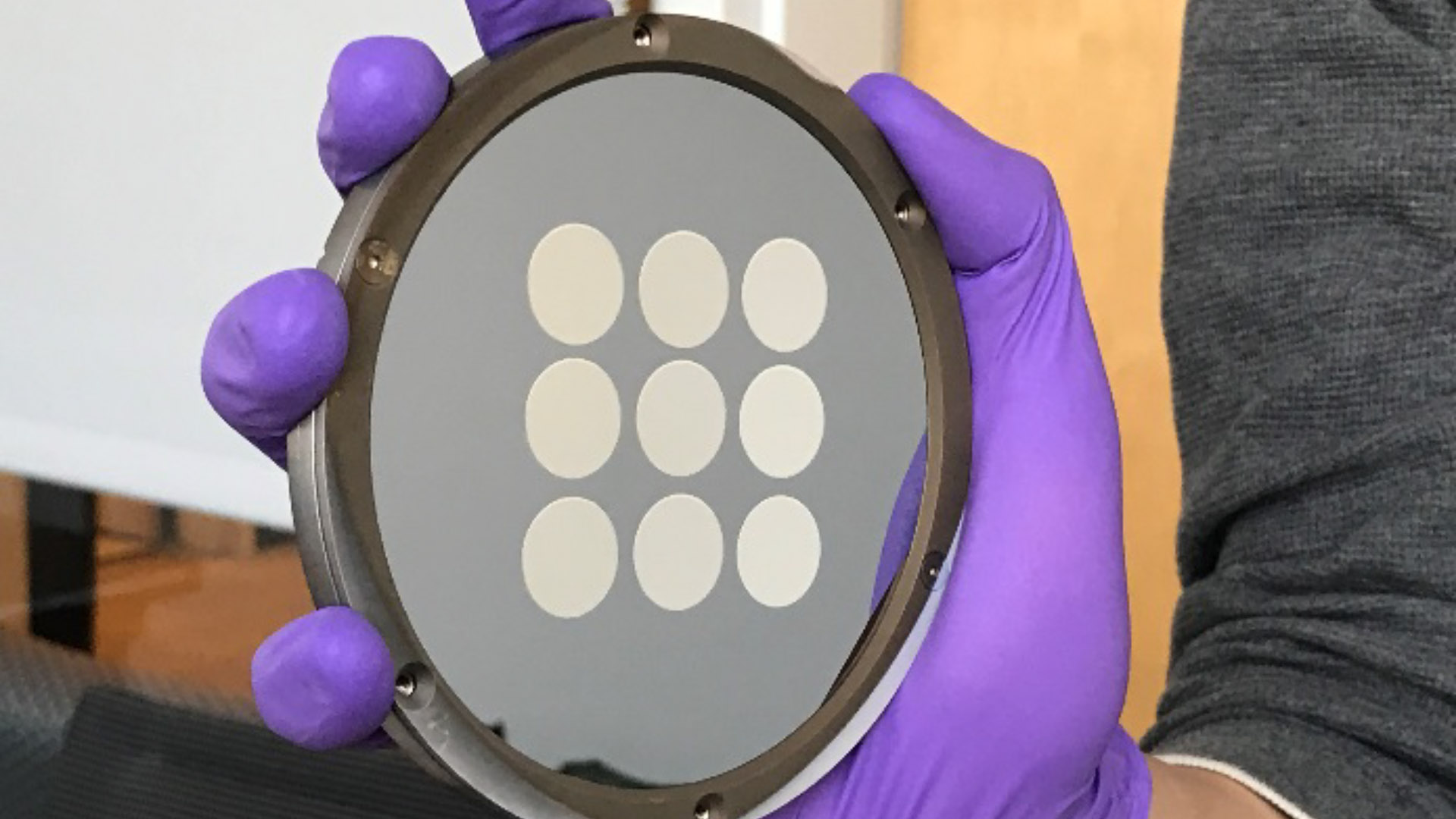

La deuxième technique, relatée dans un article de janvier 2018 d’Advanced Materials décrit comment induire ce défaut non par chocs mais en introduisant des atomes de fer dans la structure cristalline de l’aluminium. Elle s’appuie sur une technique de pulvérisation cathodique magnétron. L’étude montre que l’introduction d’environ 5 % de fer dans le réseau d’aluminium permet la formation de nombreuses fautes d’empilement de type 9R phase. Les revêtements ainsi formés par l’alliage fer-aluminium nanomaclés se sont révélés extrêmement forts, comparables aux aciers les plus résistants affirment les chercheurs. Ces résultats ouvrent la voie à la création de nouveaux alliages d’aluminium légers et résistants pour l’industrie et à la création d’autres alliages métalliques s’appuyant sur le même principe d’amélioration des qualités de résistances et de ductilité par l’introduction de nanomaclage et de fautes d’empilements de type 9R phase.

Sophie Hoguin

Réagissez à cet article

Vous avez déjà un compte ? Connectez-vous et retrouvez plus tard tous vos commentaires dans votre espace personnel.

Inscrivez-vous !

Vous n'avez pas encore de compte ?

CRÉER UN COMPTE