Hexagon est un groupe industriel suédois proposant des solutions technologiques permettant de simuler et de valider le comportement des matériaux innovants composant des pièces industrielles, notamment pour l’aéronautique.

Hexagon est leader sur le marché des solutions de réalité numérique pour les entreprises. La société suédoise offre ainsi la possibilité à ses clients d’exploiter au mieux toutes les données générées par leurs activités, dans le but d’améliorer les process, l’efficacité, la productivité, la qualité.

Mathieu Perennou, Directeur stratégie et développement d’activité fabrication additive chez Hexagon, a expliqué aux Techniques de l’Ingénieur les solutions développées par l’entreprise dans le cadre de la fabrication additive de matériaux composites pour l’aéronautique, notamment dans le cadre du développement des eVTOL.

Techniques de l’Ingénieur : Pouvez-vous nous présenter les technologies développées par Hexagon en relation avec le développement de l’eVTOL, en ce qui concerne le comportement des matériaux composites utilisés pour cet aéronef ?

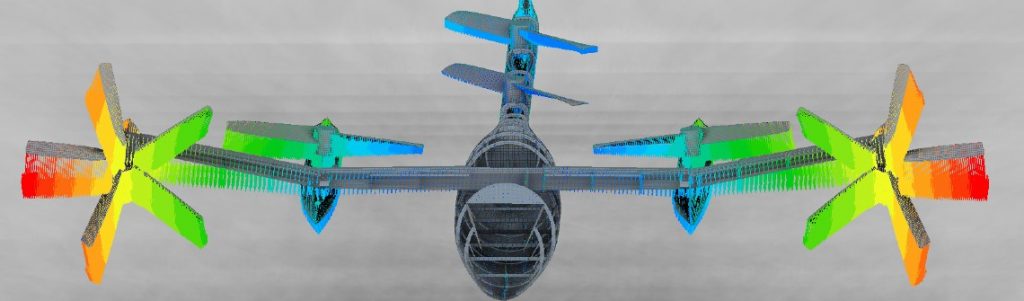

Mathieu Perennou : Le processus de certification des nouveaux avions est un domaine dans lequel Hexagon est impliqué depuis des décennies. Le développement d’un nouvel avion s’accompagne très souvent du développement d’une technologie nouvelle et sophistiquée qui doit être testée et certifiée. Ainsi, de nombreuses « premières fois » ont franchi nos portes au cours des 50 dernières années : le premier avion à réaction, le premier avion de chasse à aile delta, le premier avion supersonique et le premier jumbo jet quadrimoteur à deux étages… Tous ont été certifiés à l’aide de nos solutions logicielles. L’industrie émergente de l’eVTOL ne fait pas exception à la règle. La plupart de ces nouvelles compagnies d’avions eVTOL envisagent de toutes nouvelles combinaisons de rotors basculants, d’ailes basculantes, de fuselages entièrement composites, de systèmes de commande de vol électriques et de systèmes de batteries électriques rechargeables, ainsi que de nouvelles méthodes de fabrication qui n’ont jamais été vus auparavant dans le monde de l’aviation. En conséquence, les ingénieurs ont besoin de s’appuyer toujours plus sur les outils de simulations pour modéliser, tester et valider ces nouvelles solutions technologiques tant au niveau des designs qu’au niveau des matériaux et des procédés de fabrication, afin de porter ces nouvelles technologies aux niveaux nécessaires à la généralisation de l’industrie de l’eVTOL.

Plus spécifiquement, l’aérospatiale (et les nouveaux avions eVTOL) constitue l’une des industries qui repoussent les limites de l’innovation en matière de matériaux pour un transport plus écologique.

Au niveau de la validation du comportement des structures des nouveaux avions eVTOL, Hexagon répond à un intérêt croissant par sa nouvelle version de MSC Nastran implicite non linéaire (SOL400) dans le cadre de la conception de composites et de structures aéronautiques plus légères. Un autre défi résolu par cette version pour les concepteurs de moteurs et les eVTOL est la possibilité de définir des vitesses de rotation individuelles pour plusieurs rotors et de référencer n’importe quel rotor. Cela rend MSC Nastran Rotor Dynamics plus précis car chaque moteur peut avoir ses propres vitesses et caractéristiques, ce qui permet de mieux réaliser les études de sensibilité.

Au niveau des matériaux composites eux-mêmes, nous avons mis au point une solution logicielle (Digimat) qui permet de modéliser ces nouveaux matériaux, ainsi que de la tester et qualifier virtuellement, afin d’une part de réduire les délai de développement de nouveaux matériaux, et d’autre part d’obtenir des modèles numériques et des cartes matériaux pertinents qui seront utilisés comme données d’entrée pour les calculs de structure ainsi que la simulation des procédés de fabrication.

Quels sont aujourd’hui les freins liés à la fabrication additive de matériaux destinés à équiper les avions de demain ?

Un des freins au développement de la fabrication additive dans le domaine des avions de demain est le besoin en matériaux qui répondent aux critères aéronautiques suivants : plus économique, à tenue au feu suffisante et de plus haute performances mécanique et thermique.

Inévitablement, pour une industrie avec des contraintes de régulation fortes comme peut l’être l’aéronautique, le développement de nouveaux matériaux et la validation du comportement de ces matériaux et le besoin de certification des pièces à plus haute criticité ainsi que de l’ensemble design/procédé/matériau/imprimante freinent l’adoption de nouveaux matériaux des nouveaux procédés de fabrication qui leurs sont liées.

Un autre point intimement lié à la certification des pièces reste le sujet de l’évaluation et l’assurance de la qualité des pièces et de la matière produites. Le manque d’expérience sur la qualité matière des pièces obtenues en FA, cette inconnue générant un risque sur la performance réelle (et non pas théorique) des pièces fabriquées, génère forcément des défis de qualification et donc d’adoption.

Côté conception produit, le relatif manque de maturité des procédés de fabrication additive reste prégnant encore aujourd’hui, de même que le manque de connaissances spécifiques en conception pour la fabrication additive (FA), ce qu’on appelle couramment le « Design for Additive Manufacturing » (DfAM).

Le manque d’une gamme complète de fabrication, depuis les règles de conception (DfAM), en passant par la répétabilité du procédé de fabrication et la chaîne numérique jusqu’aux contrôles des pièces limite aujourd’hui le développement de ces nouvelles solutions dans le cadre d’une approche Industrie 4.0.

Un dernier point est le relatif manque de maturité des machines en termes de fiabilité, qui génère un besoin systématique de contrôle qualité des pièces fabriquées (contrôle dimensionnel et qualité matière) en cours de production.

Que change l’impression 3D de matériaux dans la conception des avions de demain ? Quels sont les avantages ?

En tout premier lieu la réduction de la masse des pièces. Cette réduction de masse s’opère à 3 niveaux :

- La liberté de conception offerte par la FA permet la fabrication de formes optimisées en remplaçant des pièces en métal par du composite ou un assemblage de plusieurs pièces par une pièce unique.

- Le remplacement de pièces métal par des pièces polymères/composites.

- La diminution de matière gaspillée de par l’approche additive du procédé de fabrication qui offre des ratios « Buy2Fly » inégalés.

Ensuite, l’impression 3D permet de réduire les coûts, en particulier pour les pièces de petites et moyennes séries dont la structure de coût est actuellement largement impactée par les outillages. La réduction de temps de cycle (par exemple en passant à une fabrication directe sans outillage) et un apport de flexibilité dans les chaînes d’approvisionnement (avec une production à la demande) constituent quant à eux des avantages certains pour les industriels.

La liberté de conception et l’aspect sans outillage du procédé permet également La personnalisation/customisation de pièces sans limite ainsi que l’ajout de fonctionnalités.

Enfin, plus spécifiquement au niveau des matériaux composites, la possibilité d’optimiser la performance de la pièce en jouant sur l’orientation des fibres pour les matériaux chargés, contrôlée par les stratégies de déposition utilisées, offre aux industriels des possibilités nouvelles sur la conception des produits.

Quels sont les matériaux principaux utilisés en fabrication additive en aéronautique aujourd’hui ?

En termes de matériaux polymère et composites, les matériaux suivant répondent tous aux contraintes de tenue au feu et sont régulièrement sollicités par la fabrication additive en aéronautique :

- l’Ultem 9085 qui offre une excellente résistance à la chaleur et aux produits chimiques en plus d’être tolérant au feu, à la fumée et à la toxicité et a finalement bénéficié d’une campagne de qualification avec le NCAMP.

- Certains polyamides comme le PA2241FR en lit de poudre (polyamide 12 économique, ignifuge et à haut taux de recyclage) ou l’utilisation de plus en plus fréquentes de matériaux de la famille des PAEK comme le PEEK ou PEKK, connus pour leur faible inflammabilité et leur excellente résistance mécanique, chimique et à l’usure.

Propos recueillis par Pierre Thouverez

Réagissez à cet article

Vous avez déjà un compte ? Connectez-vous et retrouvez plus tard tous vos commentaires dans votre espace personnel.

Inscrivez-vous !

Vous n'avez pas encore de compte ?

CRÉER UN COMPTE