Un nouveau polymère développé par une équipe de l’Université de Virginie (Etats-Unis) vient de faire l’objet d’une publication majeure : un réseau de polyéthylène glycol (PEG) imprimable en 3D, hautement extensible et biocompatible, capable d’étendre jusqu’à 1 500 % sa longueur initiale tout en restant souple, robuste et utilisable sans solvant. Ce matériau représente une avancée potentiellement décisive pour la fabrication d’organes artificiels ou de dispositifs implantables dans le corps humain, mais aussi pour des applications complètement différentes, comme les électrolytes solides pour batteries.

Le polyéthylène glycol (PEG) est un polymère largement utilisé en médecine (ingénierie tissulaire, délivrance de médicaments, revêtements biocompatibles) grâce à sa bonne tolérance biologique et à sa capacité à retenir l’eau. Mais lorsqu’on crée des réseaux à base de PEG via les méthodes classiques – réticulation de chaînes linéaires en milieu aqueux puis élimination du solvant –, le résultat est trop souvent un matériau rigide, cristallin et fragile. Ces réseaux cassent facilement dès qu’on tente de les déformer.

Cette rigidité limite fortement les usages, surtout lorsque l’on a besoin d’un matériau souple, déformable, pouvant suivre les mouvements des tissus vivants ou résister à des contraintes mécaniques.

L’astuce moléculaire : l’architecture « foldable bottlebrush »

Pour dépasser ces limites, le laboratoire de l’Université de Virginie dirigé par le chercheur Li-Heng Cai mise sur un concept moléculaire déjà exploré : l’architecture dite « bottlebrush pliable » (foldable bottlebrush). L’idée est de concevoir des macromolécules dont la structure interne stocke de la longueur, une chaîne principale (backbone) sur laquelle sont greffées de nombreuses chaînes latérales flexibles. Ces chaînes latérales se replient comme un accordéon, stockant ainsi de la longueur utilisable, et peuvent se déplier sous tension, libérant cette longueur pour permettre une déformation importante sans rupture.

Concrètement, le matériau est obtenu en mélangeant trois types de précurseurs. Dissous dans l’eau, ce mélange reste limpide et de faible viscosité, et parfaitement adapté à la photopolymérisation. Quelques secondes d’exposition aux UV suffisent à déclencher la formation d’un réseau bottlebrush, stable à l’air ambiant et sans solvant.

Des propriétés mécaniques impressionnantes

Les hydrogels et élastomères résultants présentent des résistances comparables à ceux des tissus mous (entre 1 et 100 kPa) et des allongements pouvant atteindre 1 500 %. Autrement dit, c’est un matériau souple, élastique, qui peut se déformer énormément sans céder, ce qui est très rare pour des polymères à base de PEG. Et, surtout, compatible avec des procédés de fabrication additive (impression 3D), un critère fondamental pour les applications biomédicales.

Vers des implants, des organes artificiels et des dispositifs bioimprimés

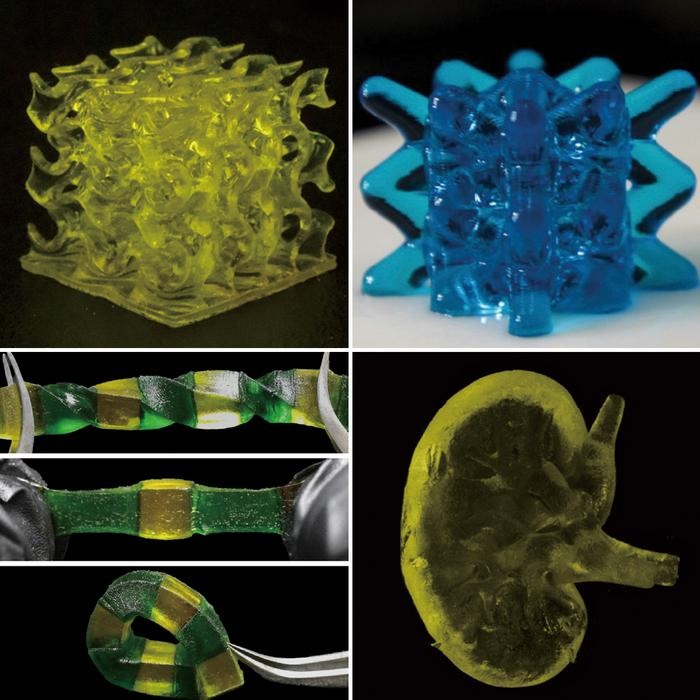

L’équipe a déjà montré qu’il est possible d’imprimer en 3D des structures complexes avec ce matériau, hydrogels souples ou élastomères sans solvant, selon les paramètres choisis.

De plus, quand ces constructions sont mises en contact avec des cellules, celles-ci y adhèrent et survivent, preuve que le matériau est cytocompatible. Ces résultats ont été publiés dans la revue Advanced Materials.

Ces aspects ouvrent la voie à la création d’implants souples, voire à des organes artificiels en 3D. Par ailleurs, la possibilité d’imprimer des géométries complexes avec des rigidités et microstructures variées, tout en conservant l’élasticité, constitue un atout essentiel pour le design de tissus biomimétiques ou de dispositifs médicaux sur mesure.

Au-delà du médical : batteries solides et électrolytes polymères

Un autre intérêt majeur de ce nouveau PEG « bottlebrush » réside dans ses propriétés électriques. Les chercheurs ont montré qu’il peut servir de polymère électrolyte solide, avec une conductivité respectable (~1.2 mS·cm⁻¹) et une extensibilité élevée (~900 % de déformation) à température ambiante.

Cela le rend particulièrement attractif pour la prochaine génération de batteries lithium-ion solides, flexibles ou même étirables, utiles pour l’électronique portable, les dispositifs implantables, ou des systèmes nécessitant un couplage entre résistance mécanique, conductivité et biocompatibilité.

Un autre avantage non négligeable est le coût modéré des précurseurs utilisés, leur disponibilité commerciale, et la simplicité du procédé (photopolymérisation à l’air, eau comme solvant, pas de conditions extrêmes).

Cela ouvre la voie à une fabrication à grande échelle, potentiellement recyclable, modulable et compatible avec d’autres matériaux : composites, matériaux conducteurs, biomatériaux hybrides…

Au final, l’architecture moléculaire « foldable bottlebrush » appliquée au PEG marque une avancée majeure dans le design de polymères souples, imprimables et biocompatibles. Avec des allongements extrêmes, des propriétés proches des tissus vivants, une imprimabilité 3D, et des perspectives aussi bien médicales qu’énergétiques, ce matériau incarne un pont entre la science des polymères, la bio‑fabrication et les technologies de l’énergie.

Ce travail illustre la puissance d’une approche architecturale moléculaire pour repousser les limites des matériaux traditionnels.

Réagissez à cet article

Vous avez déjà un compte ? Connectez-vous et retrouvez plus tard tous vos commentaires dans votre espace personnel.

Inscrivez-vous !

Vous n'avez pas encore de compte ?

CRÉER UN COMPTE