Deux types de technologies utilisant des micro-ondes permettraient d’avoir de l’hydrogène décarboné. L’une, encore à l’état de recherche, se base sur des réactions d’oxydo-réduction avec de l’eau. L’autre, déjà commercialisable, « craque » du méthane et produit du carbone solide.

La petite molécule d’hydrogène n’en finit pas de faire tourner les têtes. Promue comme brique essentielle à la transition énergétique, elle suscite de multiples intérêts et les solutions progressent comme l’a rappelé encore récemment France Hydrogène en publiant un panorama des technologies sur toute la chaîne de valeur. La filière doit pourtant encore franchir des étapes pour assurer une production décarbonée en très grande quantité. Car, malgré les centaines de millions d’argent public injecté depuis quatre ans, on n’a pas encore atteint une industrialisation à grande échelle.

Avancées dans la recherche

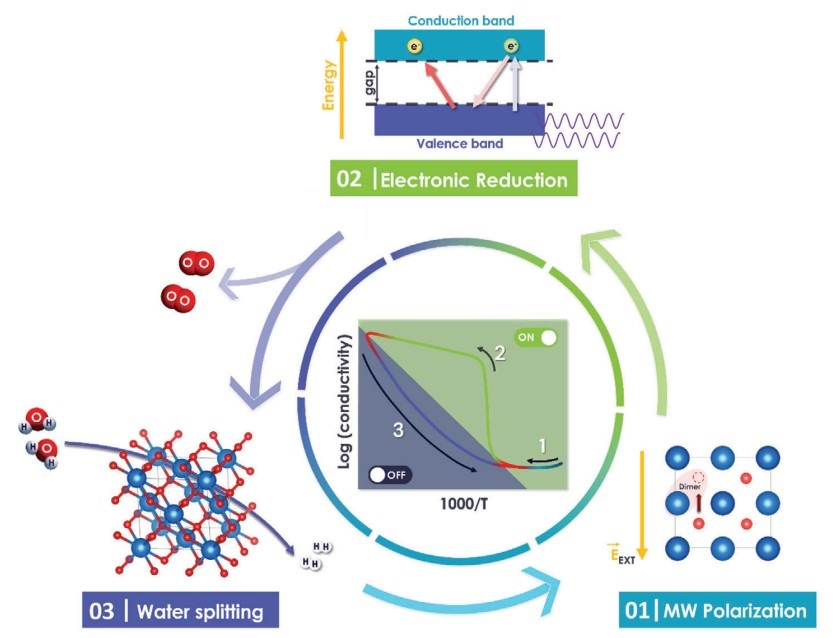

Si l’électrolyse de l’eau reste le mode de production privilégié pour la transition, des alternatives sont explorées par les chercheurs et les entreprises, notamment du côté des micro-ondes. Ainsi, en juillet dernier, des chercheurs espagnols de l’ITACA et de l’ITQ à Valence ont publié un article dans Advanced Energy Materials faisant état de progrès sur la capacité de certains matériaux à réagir avec l’eau sous l’effet de micro-ondes pour produire de l’hydrogène.

Le principe est le suivant : soumis au rayonnement électromagnétique (2,45 Ghz), l’oxyde métallique à base de Cérium et de Gadolinium « expulse » une partie de ses atomes d’oxygène. Après cette première étape de réduction, la baisse ou l’arrêt des micro-ondes conduit à ce que les espaces laissés vacants dans la structure atomique sont remplacés par l’oxygène des molécules d’eau. Il en résulte une réoxydation du métal et une production d’hydrogène. Le cycle d’oxydo-réduction peut être répété, générant alternativement de l’oxygène et de l’hydrogène.

Le travail des chercheurs a consisté à mieux caractériser les niveaux de puissance des micro-ondes et de température du matériau qui permet la réaction, et leur impact sur la conductivité de l’oxyde métallique. Ils ont testé plusieurs matériaux alternatifs en remplaçant le Gadolinium (Gd) par du Lanthane (La), de l’Yttrium (Y), de l’Ytterbium (Yb), de l’Erbium (Er) ou du Néodyme (Nd). La formule avec le Lanthane s’est avérée être la plus productive d’hydrogène, à un niveau moyen de 1,41 mL/g sur une vingtaine de cycles, pour une puissance de micro-ondes oscillant entre environ 20 et 45 W/g et une température entre 100 et 400°C.

Potentiellement, ce mode de production d’hydrogène apporterait plusieurs avantages. Par rapport à d’autres procédés thermochimiques, le niveau de température est deux à trois fois moindre et la production d’oxygène lors de la réaction de réduction est beaucoup plus rapide (moins d’une minute contre une vingtaine de minutes). Par rapport à l’électrolyse de l’eau, ce process passe par une électrification sans contact et évite d’avoir à opérer une séparation de l’oxygène et de l’hydrogène.

Une technologie micro-ondes déjà accessible

Néanmoins, ces travaux de recherche sont encore loin d’aboutir à un stade commercial. Une entreprise comme Sairem a au contraire déjà développé un système de production, accessible pour des industriels qui ont un besoin local d’hydrogène. Le principe est d’effectuer une pyrolyse de méthane à très haute température via les micro-ondes (915 Mhz et 2,45 Ghz). On parle dans ce cas d’hydrogène « turquoise ». Les machines proposées par Sairem ont une puissance de minimum 100 kW et peuvent être agencées afin de délivrer plusieurs mégawatts. La possibilité d’ajuster la puissance et donc l’enthalpie apportée permet le contrôle de la réaction.

Trois atouts sont liés à cette technologie. Premièrement, elle préserve la ressource en eau, contrairement à l’électrolyse dont la consommation est d’environ 10 litres d’eau par kg d’H2. Elle est aussi moins consommatrice d’énergie que cette dernière, jusqu’à 7 fois moins. Deuxièmement, elle ne produit pas de CO2, contrairement au reformage conventionnel du méthane, car le carbone est récupéré sous forme de composé CnHn (acétylène, éthylène voire nanotubes de carbone) ou solide (noir de carbone, graphène, etc.) qui sont autant de matières très demandées dans l’industrie. En cas d’utilisation de biométhane, le procédé revient à capter du carbone. Troisièmement, Sairem estime que sa technologie est compétitive, car il faut seulement 10 à 50 kWh pour produire 1 kg d’H2 et que les coproduits en carbone sont valorisables économiquement.

Alors que les micro-ondes sont déjà bien utilisées industriellement pour d’autres applications de séchage, chauffage (par exemple de céramiques), décongélation, etc., elle pourrait donc apporter un complément intéressant à la technologie de l’électrolyse de l’eau. Et enfin massifier l’apport d’hydrogène décarboné pour concrétiser cet aspect de la transition énergétique.

A lire

Réagissez à cet article

Vous avez déjà un compte ? Connectez-vous et retrouvez plus tard tous vos commentaires dans votre espace personnel.

Inscrivez-vous !

Vous n'avez pas encore de compte ?

CRÉER UN COMPTE