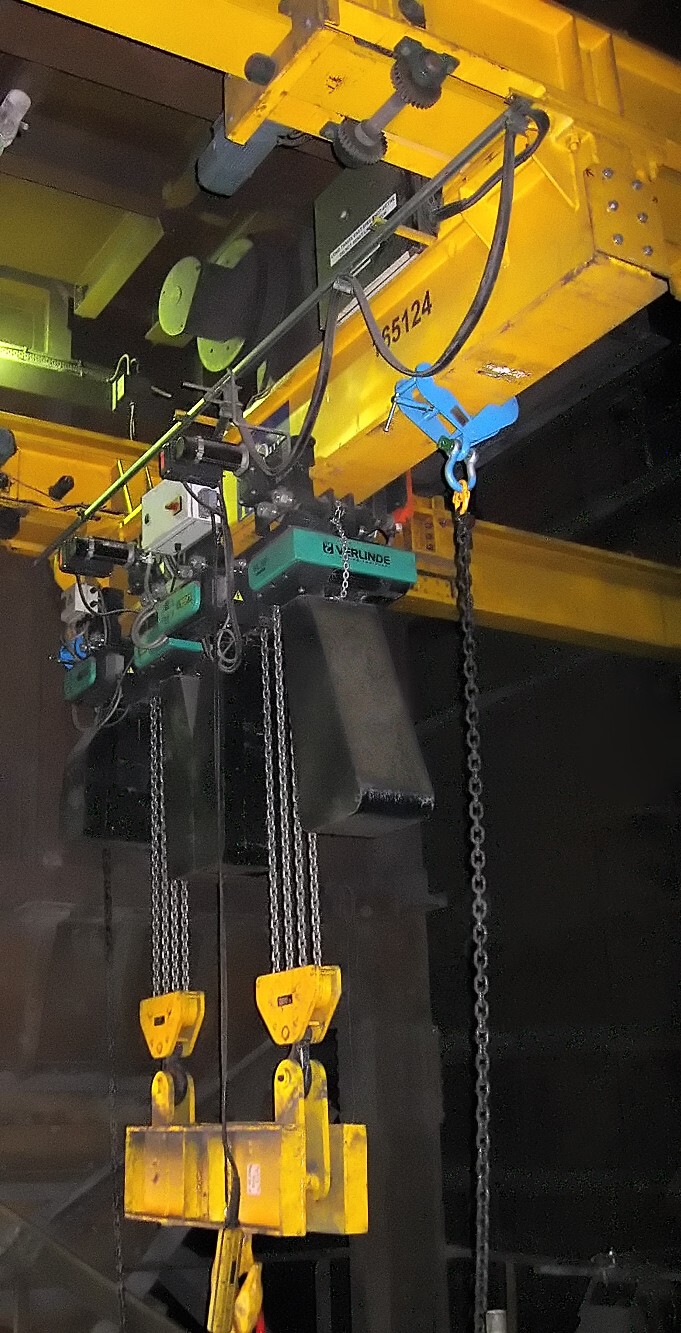

Concevoir, construire et installer dans un espace de 4 mètres de large, un pont roulant d’une capacité de 16 tonnes, avec une hauteur de levage de 30 mètres : c'est le défi qu'ont relevé les ingénieurs de KraneQuip.

En septembre 2008, KraneQuip, distributeur Verlinde en Nouvelle-Zélande, a été approché par NZ Steel pour la mise en service d’un pont roulant de 16 tonnes destiné à permettre le remplacement d’une canalisation d’émanation de gaz dans son usine de fabrication de plaques d’acier. « Ce ne fut en aucun cas une conception standard. Un certain nombre de contraintes et conditions donnaient à cette application un caractère très spécial », explique Cobus van der Walt, ingénieur chez KraneQuip.

Le premier problème fut l’espace disponible dans lequel intégrer le pont. « Ce fut un immense défi de l’insérer dans un espace de 4 mètres de large. Surtout avec une hauteur de levage de 30 mètres », confie Cobus Van der Walt. « Normalement, il faut utiliser pour cela un palan à câble, mais un tambour de palan suffisamment volumineux pour emmagasiner 30 mètres de câble pour un levage de cette taille, cela signifiait une pièce pratiquement de la taille de l’espace disponible ».

La charge devait être déplacée d’est en ouest sur la poutre du pont, mais un palan à câble n’était pas envisageable en raison de la taille. « Nous nous sommes ensuite penchés sur les palans à chaîne. Mais le problème avec les treuils à chaîne, c’est qu’il n’en existe pas qui dépasse 5 tonnes, ou 7,5 tonnes en ce qui nous concerne notre fournisseur, Verlinde. Toutefois, nous étions encore bien loin des 16 tonnes recherchées ».

Après moult cogitations, l’équipe de KraneQuip a suggéré d’utiliser 2 palans à chaînes d’une capacité de 10 tonnes chacun. Cependant, dans la pratique, ils durent coupler 2 câbles de 5 tonnes pour obtenir 10 tonnes par assemblage, puis disposer deux de ces assemblages sur la poutre du pont roulant. « Quelques semaines plus tard, nous avons réussi à installer ces treuils sur une poutre de pont monorail afin de répondre aux dimensions requises de la charge à déplacer. Pour ce faire, nous avons dû modifier la conception des arêtiers, mais en jouant seulement sur quelques millimètres », précise Cobus van der Walt.

Le défi suivant a consisté à concevoir un pont capable de supporter 16 tonnes. La poutre droite standard la plus performante n’était pas suffisante et une poutre-caisson aurait été trop onéreuse. KraneQuip dut par conséquent concevoir un pont-poutre doté de renforts supérieurs et de brides inférieures pour saisir la charge. Grâce à une telle solution, l’équipe a raccourci le délai d’exécution et épargné à NZ Steel les coûts supplémentaires qu’aurait induit la fabrication d’une poutre-caisson.

Une succession de modifications et de réglages

La dimension extérieure des carters de chaînes a constitué encore un problème. Les deux assemblages de palans, bien que parfaitement conçus, ne pouvaient s’approcher suffisamment l’un de l’autre pour satisfaire aux distances de rapprochement est et ouest requises. Les deux carters de chaînes centrales durent par conséquent être modifiés.

« Nous ne pouvions pas descendre davantage car nous n’avions pas d’espace libre. Nous avons de ce fait décidé d’aller en largeur », confie Cobus van der Walt. Un autre problème est alors survenu, dans la mesure où la chaîne devait remplir toute la largeur des carters. L’équipe dut poser des plaques déflecteurs au centre et ouvrir la gorge du carter pour permettre à la chaîne de se répartir correctement dans le carter. La première réalisation n’a pas fonctionné mais, à l’issue de plusieurs modifications, le succès fut au rendez-vous.

Lors de la mise en service, il a fallu procéder à de nombreux réglages pour garantir une translation identique, à la même hauteur, des deux crochets et l’activation simultanée des commutateurs d’arêtiers. D’innombrables difficultés ont surgi avec la vitesse de déplacement en longueur, car la grue ne pouvait se mouvoir dans toutes les directions qu’à faible allure. Des commandes de vitesse variable ont été utilisées pour lisser l’opération. Mais avec ce déplacement en longueur, beaucoup de salissures s’étaient accumulées sur les rails et les roues s’avéraient trop larges pour assumer la charge de la grue toute entière et la charge de travail maximale sécurisée.

La puissance à faible allure était à peine suffisante pour mettre la grue en mouvement et les salissures ont entraîné quelques blocages. En fin de compte, il a été décidé que la seule issue était d’éliminer complètement les salissures des rails avant toute utilisation.

Réagissez à cet article

Vous avez déjà un compte ? Connectez-vous et retrouvez plus tard tous vos commentaires dans votre espace personnel.

Inscrivez-vous !

Vous n'avez pas encore de compte ?

CRÉER UN COMPTE