Présentation

Auteur(s)

-

Delphine Mathilde COSME : Consultante technique, experte en assemblage des matériaux (plasturgie et métallurgie)

Lire cet article issu d'une ressource documentaire complète, actualisée et validée par des comités scientifiques.

Lire l’articleMOTS-CLÉS

soudure ultrason | ultra son | US | sonotrode | booster | ensemble acoustique | transducteur | convertisseur | thermoplastique

DOI (Digital Object Identifier)

Cet article fait partie de l’offre

Métier : responsable bureau d’étude/conception

(370 articles en ce moment)

Cette offre vous donne accès à :

Une base complète d’articles

Actualisée et enrichie d’articles validés par nos comités scientifiques

Des services

Un ensemble d'outils exclusifs en complément des ressources

Un Parcours Pratique

Opérationnel et didactique, pour garantir l'acquisition des compétences transverses

Doc & Quiz

Des articles interactifs avec des quiz, pour une lecture constructive

Présentation

Votre entreprise utilise la technologie d’assemblage par ultrason (US).

L’une de vos missions est de :

- concevoir des produits réalisés sur ces machines ;

- superviser la fabrication des outillages ;

- maintenir en état ces machines ;

- changer rapidement de production ;

- améliorer le process.

Cette fiche et la fiche Choisir la soudure par ultrason (US) vous permettent de détailler tous les aspects techniques de la soudure des thermoplastiques par ultrason (US).

Vous serez guidé dans votre travail quotidien en production d’articles soudés par ultrason (US) comportant au moins un thermoplastique pour réaliser un assemblage complexe.

Étapes :

Cet article fait partie de l’offre

Métier : responsable bureau d’étude/conception

(370 articles en ce moment)

Cette offre vous donne accès à :

Une base complète d’articles

Actualisée et enrichie d’articles validés par nos comités scientifiques

Des services

Un ensemble d'outils exclusifs en complément des ressources

Un Parcours Pratique

Opérationnel et didactique, pour garantir l'acquisition des compétences transverses

Doc & Quiz

Des articles interactifs avec des quiz, pour une lecture constructive

Fiche

Fiches à lire

Aller plus loin

Sites internet

http://www.4polesformation.com

Produits et fournisseurs

Pour l’étude des niveaux sonores dans votre atelier, contacter la CRAM de votre région et consultez les publications de l’INRS (sur le site de l’INRS, dans la case « recherche » tapez les mots clés « soudure ultrason ».

Chaque fabricant de machine sera spécialisé en fonction du domaine d’application, des matériaux et de la structure des matériaux.

Quelques noms dans le domaine de la soudure par ultrason :

MECASONIC (Crest Groupe Company)

RINCO ULTRASONICS (Crest Groupe Company)

KLN (Crest Groupe Company)

MARTIN WALTER (Crest Groupe Company)

Acronymes/abréviations

- US : Ultra son ou ultrason

Glossaire

Plaques, feuilles ou films en matière plastique

Dans le domaine des plastiques, on désigne les matériaux minces par :

- films s’ils sont inférieurs 0,5 mm ;

- feuilles avec des épaisseurs comprises en 0,5 et 2,5 mm ;

- plaques pour les épaisseurs supérieures à 2,5 mm.

Facteur de marche d’une machine

Rapport entre temps d’utilisation et temps de mise en route des ultrasons (puissance maximum utilisée pendant cette période).

Facteur important qui détermine le niveau de possibilité de votre machine pour des soudures sur des matériaux très ductiles, des surfaces de soudure importantes et/ou des cycles très rapprochés.

Les fabricants de machine ultrason n’utilisent pas ce facteur dans leur document commercial. Il est pourtant très connu dans le monde de la soudure des métaux (TIG, MIG/MAG, SAEE).

Cabine d’insonorisation

Accessoire pour les machines de soudure par ultrason (US) de 20 kHz permettant de réduire le niveau sonore généré lors du soudage.

Booster

Élément de l’ensemble acoustique d’une machine de soudage ou de découpe par ultrason (US) permettant d’amplifier mécaniquement les vibrations générées par le convertisseur.

Convertisseur ou transducteur

Élément de l’ensemble acoustique d’une machine de soudage ou de découpe par ultrason (US) permettant de transformer de l’énergie électrique en mouvement mécanique à l’aide d’actionneurs piézoélectriques.

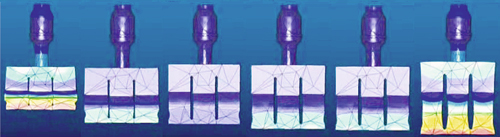

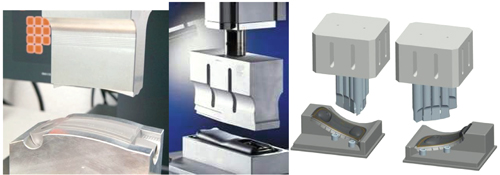

Sonotrode

Élément de l’ensemble acoustique d’une machine de soudage par ultrason (US) mettant en mouvement la pièce mobile grâce aux ondes vibratoires transmissent par le booster. Ces vibrations constituent l’énergie de soudage nécessaire à la fusion des matériaux à assembler, concentrée au plan de joint.

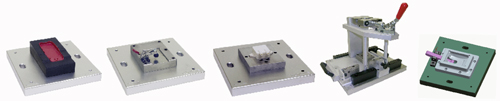

Enclume

Élément fixe d’une machine de soudage ou de découpe par ultrason (US) permettant de bloquer la deuxième pièce (pièce fixe) à assembler.

Cet article fait partie de l’offre

Métier : responsable bureau d’étude/conception

(370 articles en ce moment)

Cette offre vous donne accès à :

Une base complète d’articles

Actualisée et enrichie d’articles validés par nos comités scientifiques

Des services

Un ensemble d'outils exclusifs en complément des ressources

Un Parcours Pratique

Opérationnel et didactique, pour garantir l'acquisition des compétences transverses

Doc & Quiz

Des articles interactifs avec des quiz, pour une lecture constructive

Annexes