Présentation

Auteur(s)

-

Delphine Mathilde COSME : Consultante technique, experte en assemblage des matériaux (plasturgie et métallurgie)

Lire cet article issu d'une ressource documentaire complète, actualisée et validée par des comités scientifiques.

Lire l’articleMOTS-CLÉS

assemblage | vieillissement | cahier des charges | substrat | mouillabilité | encres-test | dilatation | vibration | rigide | adhérence

DOI (Digital Object Identifier)

Cet article fait partie de l’offre

Métier : responsable bureau d’étude/conception

(370 articles en ce moment)

Cette offre vous donne accès à :

Une base complète d’articles

Actualisée et enrichie d’articles validés par nos comités scientifiques

Des services

Un ensemble d'outils exclusifs en complément des ressources

Un Parcours Pratique

Opérationnel et didactique, pour garantir l'acquisition des compétences transverses

Doc & Quiz

Des articles interactifs avec des quiz, pour une lecture constructive

Présentation

Vous avez préparé votre assemblage, vous connaissez les fonctions à assurer et vous savez quelle technologie utiliser. Comment procéder pour limiter les défauts et répondre effectivement aux fonctions demandées ?

Cette fiche vous permettra de :

- procéder par étapes clés afin de garantir la qualité de l’assemblage ;

- répondre aux fonctions du cahier des charges de l’assemblage ;

- tester les fonctions et le vieillissement ;

- déterminer les limites de garanties.

Étapes :

Cet article fait partie de l’offre

Métier : responsable bureau d’étude/conception

(370 articles en ce moment)

Cette offre vous donne accès à :

Une base complète d’articles

Actualisée et enrichie d’articles validés par nos comités scientifiques

Des services

Un ensemble d'outils exclusifs en complément des ressources

Un Parcours Pratique

Opérationnel et didactique, pour garantir l'acquisition des compétences transverses

Doc & Quiz

Des articles interactifs avec des quiz, pour une lecture constructive

Fiche

Fiches à lire

Aller plus loin

Produits et fournisseurs

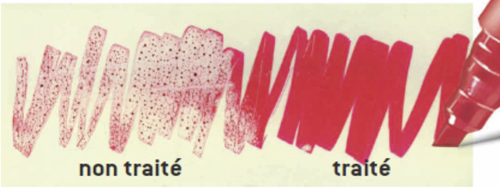

Encre test : permet de déterminer la tension de surface des solides avec la tension superficielle d’un liquide étalonné.

Il est possible d’acheter des feutres, des petites bouteilles équipées de pinceau ou de plus gros conditionnements avec une tension superficielle déterminée auprès des fournisseurs européens d’encres et de feutres test suivants :

Arcotest GmbH

Rotweg 25

BP 1138

D-71297 Mönsheim

Germany

E-mail : [email protected]

Tél. +49 (0)7044 - 90 22 70

Fax +49 (0)7044 - 90 22 69

Boussey Control Europe

Meersbloem-Melden 46

9700 Oudenaarde

Belgium

E-mail : [email protected]

Tél. +32 (0) 55 61 21 13

Fax +32 (0) 55 61 21 01

Roubaix

Tél. +33 (0)3 28 33 28 24

Fax +33 (0)3 28 33 28 36

Glossaire

Par définition, le substrat est ce qui sert de base, d’infrastructure à quelque chose. Dans le cas des assemblages, nous prendrons indifféremment deux substrats de nature différente ou identique, et éventuellement un matériau intermédiaire appelé matière d’apport.

Dans les assemblages, elle représente la matière entre les deux substrats. En fonction de la technologie d’assemblage et des fonctions à assurer, cette matière porte le nom d’adhésif, colle, baguette de soudure, joint, jeu d’assemblage…

Il représente l’intervalle résiduel entre les deux substrats après assemblage, qu’il y ait ou non une matière d’apport. Il est exprimé en mètre ou millimètre (m ou mm).

Dans le cas de l’utilisation :

- d’une colle, il représente le joint de colle ;

- d’un adhésif, il représente l’épaisseur de l’adhésif ;

- d’une soudure, il représente la matière d’apport et la zone affectée par l’assemblage ;

- d’un joint, il représente l’épaisseur du joint ;

- d’un assemblage mécanique (vissage, emboiture, emmanchement…), il représente l’intervalle laissé entre les deux substrats leur permettant de se mouvoir librement ou non ;

- d’une couture, il représente la tension des fils.

La tension de surface représente les forces de cohésion d’un solide ou d’un liquide. Elle est exprimée en énergie par unité de surface (joules par mètres carrés – J/m2) ou en force par unité de longueur (Newton par mètre – N/m).

La compréhension de ces forces de cohésion est primordiale lorsqu’il y a interaction entre deux solides, deux liquides, un liquide et un solide, voire un solide, un liquide et un gaz, et donc un assemblage. De nombreux phénomènes sont expliqués par ces forces d’interaction : la capillarité, l’osmose, la coalescence, la formation de la goutte, l’expulsion des gaz des boissons gazeuses…

Cette expression désigne la surface réelle de la surface d’un objet par opposition à la surface apparente. Elle est exprimée en surface par unité de masse (mètre carré par kilogramme – m2/kg).

D’une importance primordiale dans l’interaction entre les surfaces (solide, liquide, gaz), elle conditionne les échanges de chaleur, l’absorption, les frottements, les assemblages…

Pour une surface apparente de 10x10 cm, la surface spécifique, qui est de 100 cm² pour une surface parfaitement polie, peut être multipliée par 10, voire 100, en fonction de la rugosité, de la géométrie et de l’aspect des surfaces du substrat.

Cet article fait partie de l’offre

Métier : responsable bureau d’étude/conception

(370 articles en ce moment)

Cette offre vous donne accès à :

Une base complète d’articles

Actualisée et enrichie d’articles validés par nos comités scientifiques

Des services

Un ensemble d'outils exclusifs en complément des ressources

Un Parcours Pratique

Opérationnel et didactique, pour garantir l'acquisition des compétences transverses

Doc & Quiz

Des articles interactifs avec des quiz, pour une lecture constructive

Annexes