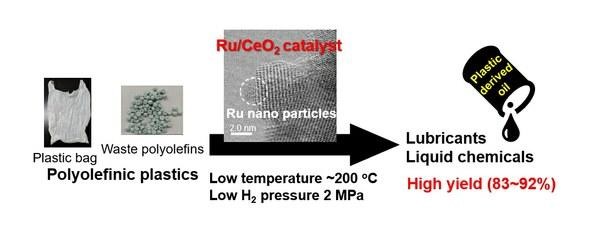

Bien que naissante, la voie du recyclage chimique s’avère indispensable pour répondre aux objectifs de recyclage fixés par les nouvelles réglementations. Des chercheurs japonais développent de nouveaux catalyseurs permettant la valorisation basse température de polyoléfines en lubrifiants et combustibles liquides.

Les techniques de recyclage mécanique sont parfaitement adaptées à la valorisation des monomatériaux polymères et permettent ainsi de recycler la moitié des emballages plastiques utilisés par les ménages. Pour les 50 % restants, les méthodes de recyclage chimique apparaissent comme idéales et sont étudiées de près aussi bien par les industriels que par les chercheurs.

Le recyclage chimique des polyoléfines : une tâche difficile

Les polyoléfines constituent la famille la plus répandue de polymères, incluant par exemple le polypropylène (PP) et les polyéthylènes haute et basse densité (PEHD et PELD) entrant dans la composition de la plupart des emballages plastiques. Néanmoins, la transformation chimique de ces plastiques s’avère difficile, pour deux raisons.

D’une part, la forte énergie de liaison C(sp3)-C(sp3) nécessite généralement une température de transformation élevée ( ≥573 K). Afin de réduire la température de réaction, le développement de catalyseurs plus efficaces est donc nécessaire.

D’autre part, la dissociation sélective de la liaison C-C dans les plastiques s’avère difficile, ce qui donne souvent lieu à la production de gaz à faible valeur ajoutée (C1-C4), réduisant l’intérêt économique du recyclage chimique.

Un catalyseur à rendement élevé

Dans le papier publié dans le journal Applied Catalysis B: Environmental, les chercheurs de l’université d’Osaka expliquent avoir développé un nouveau système catalytique. Ce catalyseur hétérogène, composé de Ru/CeO2 et H2, permet l’hydrogénolyse de la liaison C-C. H2 joue ici un rôle essentiel, puisqu’il permet de maintenir actifs les sites catalytiques, facilitant la dissociation de la liaison C-C.

Selon Masazumi Tamura, professeur agrégé au Research Center for Artificial Photosynthesis de l’université d’Osaka*, ce catalyseur très sélectif permet une transformation avec un rendement élevé : « Notre méthode peut fournir des produits chimiques liquides de haute valeur, comme des cires (C22-C45) et des combustibles (C5-C21), avec un rendement élevé, supérieur à 90 %. Cette caractéristique vient du fait que notre catalyseur dissocie plus facilement les liaisons C-C internes que les liaisons externes. »

Une méthode prometteuse, mais pas encore industrialisable

Ce catalyseur a l’avantage de transformer les plastiques polyoléfiniques à 473 K, ce qui est beaucoup moins qu’avec les autres méthodes de catalyse hétérogène dont la température de réaction dépasse les 573 K. D’un point de vue de la consommation énergétique, c’est donc un avantage industriel. Par ailleurs, le catalyseur Ru/CeO2 est aussi très stable et réutilisable, en théorie, sans baisse d’activité catalytique et de sélectivité.

Néanmoins, l’industrialisation à grande échelle n’est pas encore d’actualité, d’après Masazumi Tamura : « Je pense que la réaction à échelle industrielle est difficile à atteindre avec ce seul catalyseur, et des développements seront nécessaires pour améliorer la durabilité du catalyseur. En général, les déchets plastiques sont composés de divers additifs, ce qui peut poser de sérieux problèmes de durabilité pour le catalyseur. La viscosité des plastiques peut également être problématique pour l’industrialisation et leur manipulation est susceptible de compliquer l’alimentation du procédé. »

Ainsi, d’autres travaux seront encore nécessaires pour améliorer les méthodes de purification et d’alimentation et arriver à un résultat industrialisable.

* OCU Advanced Research Institute for Natural Science and Technology (OCARINA)

Réagissez à cet article

Vous avez déjà un compte ? Connectez-vous et retrouvez plus tard tous vos commentaires dans votre espace personnel.

Inscrivez-vous !

Vous n'avez pas encore de compte ?

CRÉER UN COMPTE