Née il y a près de trente ans dans la région de Saint-Étienne, Mecaconcept est devenue au fil des années un véritable spécialiste du « sur-mesure » industriel. L’entreprise se consacre en effet aujourd’hui au développement de solutions industrielles adaptées aux besoins spécifiques de ses clients, représentant de multiples secteurs : aérospatial, nucléaire, agroalimentaire, industrie pharmaceutique, ou encore automobile

Filiale du groupe Industries Concept, Mecaconcept compte aujourd’hui une cinquantaine de salariés, parmi lesquels de nombreux ingénieurs et techniciens spécialistes de domaines aussi variés que l’automatique, la robotique, la vision par ordinateur ou encore l’intelligence artificielle. Des compétences multiples qui ont permis à l’entreprise d’obtenir, en 2018, le label d’« offreur de solutions pour l’industrie du futur ». Des solutions dont Mecaconcept va bientôt poursuivre le développement au sein d’un nouveau bâtiment, qui lui permettra de tripler les superficies de son bureau d’étude et de son service de production. C’est ce que nous dévoile Sébastien Nivet, PDG de Mecaconcept.

Techniques de l’Ingénieur : Pouvez-vous nous retracer l’historique de l’entreprise que vous dirigez aujourd’hui ? Comment a-t-elle évolué depuis ses débuts et sur quel(s) créneau(x) se positionne-t-elle actuellement ?

Sébastien Nivet : Nous étions avant tout, à nos débuts en 1992 près de Saint-Étienne, un bureau d’études mécaniques ; la région stéphanoise était déjà à l’époque un véritable berceau de l’industrie, avec beaucoup de fabricants de machines-outils. Il y avait donc un besoin pour les grands donneurs d’ordres de sous-traitance mécanique. Comme beaucoup de fabricants de machines dites « spéciales », nous sommes donc nés de l’étude mécanique. Nous avons par ailleurs été parmi les premiers utilisateurs de logiciels de conception assistée par ordinateur (CAO). L’ancienne direction représentée par Monsieur Rascle, créateur de l’entreprise parti à la retraite en 2017, avait pris le parti de dire : la planche à dessin, le Rotring et le calque ne sont plus l’avenir du dessin industriel ; place à l’informatique. Je pense que l’histoire lui a donné raison ! Il n’y a ainsi jamais eu de planche à dessin chez Mecaconcept, malgré la création de l’entreprise qui remonte à 1992.

Assez rapidement, les donneurs d’ordres ont commencé à sous-traiter de petites parties mécaniques, de petits sous-ensembles. Du sous-ensemble, nous avons fini par traiter des machines complètes, à partir des années 2000. Notre premier client a été un acteur connu de l’industrie chimique : SNF Floerger, entreprise du secteur stéphanois qui est le leader mondial des floculants (procédé par lequel des particules s’agglomèrent, de façon à faciliter leur extraction, NDLR). Son dirigeant avait besoin de prouver le fonctionnement de certains de ses produits, il cherchait donc de petites machines lui permettant de prouver à quoi servait le floculant qu’il produisait. Nous sommes aussi rentrés chez Safran, à l’époque Messier-Bugatti, pour des parties liées aux produits composites de freinage, ce que l’on appelle plus simplement les freins à disques carbone. Nous avons ainsi commencé en 2000 à produire des machines spécifiques destinées à usiner ces freins à disque et nous nous sommes ensuite positionnés en tant que fournisseurs sur la partie « carbone ». Sur ces vingt dernières années, nous avons touché à tout le procédé de fabrication du frein à disque en carbone.

De tout cela sont nés plusieurs bureaux d’études chez nous : nous avions cette base de compétences mécaniques, mais il a fallu développer nos capacités à monter des machines. Nous avons donc embauché des automaticiens, mais aussi des spécialistes de la robotique : nous avons posé nos premiers robots à partir de 2008-2009. Nous avons donc une certaine expérience au sujet de l’installation de robots sur des lignes de fabrication, sur des projets souvent d’importance.

Petit à petit, l’entreprise a grandi, nous avons de plus en plus de techniciens et d’ingénieurs. Notre métier tourne aujourd’hui beaucoup autour de l’ingénierie. Nous sommes désormais avant tout fabricants d’équipements sur mesure : nous « taillons sur mesure » des machines, là où des concurrents font du « prêt à porter » avec de la machine standard. Nous n’avons pas de produits au catalogue, nous imaginons des machines, des solutions répondant spécifiquement aux problématiques et aux cahiers des charges de nos clients. Nous avons donc aussi des compétences en informatique industrielle et en vision par ordinateur. Nous avons un gros pôle « vision » capable d’intégrer des solutions du commerce, mais aussi de développer des équipements et algorithmes en interne. Nous touchons aussi à l’IA, qui nous permet de répondre à des problématiques que nous n’aurions pu traiter il y a seulement cinq ou six ans.

Nous sommes présents dans quasiment tous les secteurs d’activité : je parlais d’aéronautique avec Safran, mais nous avons aussi des demandes dans l’aérospatial, dans le nucléaire, dans l’agroalimentaire, dans l’industrie pharmaceutique, dans l’automobile. Ce côté « multisectoriel » qui nous caractérise nous a permis de passer la crise Covid d’une manière relativement indolore. SNF reste par exemple un client important, mais maintenant plutôt pour du process global. Nous réalisons des process clé en main. Ça n’est certes pas commun pour une société qui travaille à la base sur de la machine spéciale, mais notre historique a fait que nous nous sommes diversifiés dans toutes ces activités. Cela s’est fait de manière indépendante, mais ces différentes compétences peuvent venir se regrouper quand nous devons répondre à un besoin spécifique.

Quel est aujourd’hui l’effectif de l’entreprise ?

Nous restons une PME : nous sommes actuellement une cinquantaine de collaborateurs pour Mecaconcept, qui fait partie d’un petit groupe industriel, Industries concept. Ce groupe compte aussi notamment une autre société, SNS, qui se consacre quant à elle à l’usinage de pièces unitaires.

Fabriquez-vous vous-mêmes les machines que vous concevez ?

Nous assemblons l’intégralité de nos machines en interne. Elles sont entièrement testées et validées chez nous. Pour les machines intégrées au sein d’un process, nous essayons systématiquement de simuler ce process pour mettre en fonctionnement la machine. Cela nous permet de garantir un temps de mise en route le plus court possible pour nos clients.

Quels secteurs géographiques couvrez-vous ?

Nos clients sont basés en France, mais puisqu’il s’agit de grands donneurs d’ordres, nous les accompagnons à l’international. Nous effectuons des livraisons et des installations dans le monde entier. Je suis par exemple actuellement en train de traiter un dossier avec Safran aux États-Unis, sur des problématiques liées à des pièces composites. Nous avons une démarche export depuis sept ou huit ans. Nous avons un bureau commercial au Maroc et nous venons d’en ouvrir un également au Canada, qui ira au-delà du commercial : nous prévoyons aussi d’embaucher des automaticiens, des concepteurs en mécanique, de manière à pouvoir appréhender une partie des projets sur place.

Quelle importance accordez-vous à la R&D dans vos activités ?

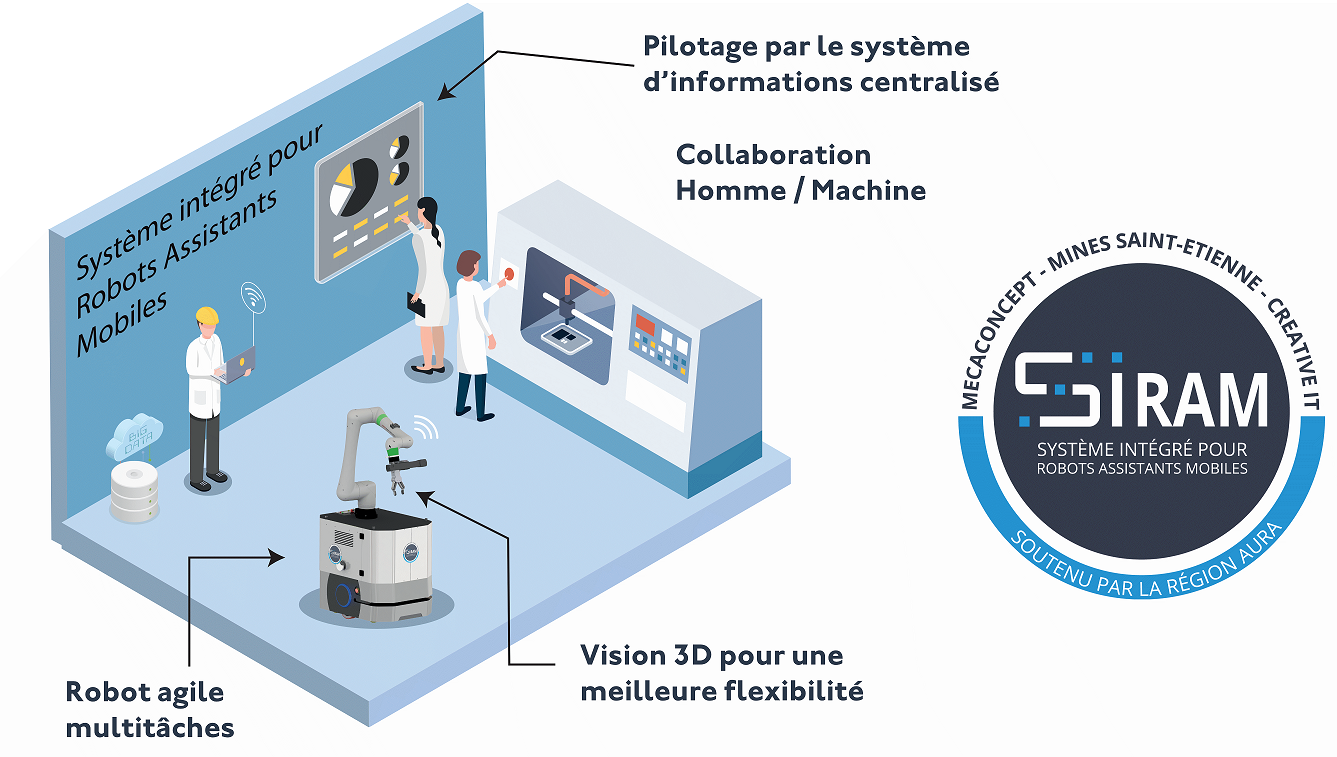

C’est une partie très importante chez nous. Nous développons en interne des éléments qui tournent autour de la vision, de la vision 3D, de la robotique, de la robotique mobile et nous avons d’ailleurs regroupé tout cela dans un projet que nous avons baptisé SIRAM[1], dont la vocation est de créer une navette autonome équipée d’un robot, avec de la vision 3D, un peu d’IA, qui vont lui permettre de s’adapter à diverses tâches dans des ateliers de production.

Dites-nous en plus sur ce projet…

Nous travaillons depuis 2017 autour du guidage et de la vision 3D de robots. Nous ne sommes pas les seuls, mais nos travaux de R&D ont sans doute été un peu différents. Nous avons commencé en interne à travailler sur ce projet, sur fonds propres. À partir de 2020, nous avons lancé un projet Booster[2] cofinancé par la région Auvergne-Rhône-Alpes, de façon à pouvoir enclencher la phase 2 de ce projet. Nous avions sorti quelques prototypes, mais nous nous sommes dit à ce moment-là que pour aller plus loin, il nous faudrait nous entourer de partenaires dont les compétences seraient complémentaires aux nôtres. Nous avons donc entamé un partenariat avec l’École des Mines de Saint-Étienne et une société lyonnaise spécialisée dans le logiciel : Creative IT. C’est donc un projet collaboratif, qui a aujourd’hui abouti à un prototype. Ce prototype fonctionne et il est déjà capable de réaliser certaines tâches. Nous avons déjà réalisé une preuve de concept auprès d’un premier client, qui est un grand manufacturier français de pneumatiques, pour le chargement et déchargement de machines spécifiques. Nous avons d’autres idées en tête et nous allons continuer à faire évoluer notre prototype. Le projet Booster n’est d’ailleurs pas terminé, il s’achèvera à la fin de l’année 2022. Nous allons ainsi mettre en fonctionnement le robot au sein d’une usine simulée à l’École des Mines. Notre module sera interconnecté avec d’autres machines et aura pour mission de réaliser des tâches de travail telles que du prélèvement, du chargement de machines, tout en ayant une interconnectivité avec tous les autres éléments, notamment tous les logiciels présents dans cette usine simulée.

La deuxième version de ce prototype sera d’ailleurs en démonstration sur le salon Global Industrie.

Combien de projets traitez-vous en moyenne chaque année ?

Il est difficile de répondre à cette question… Nous répondons à tous types de projets : on peut par exemple avoir des projets d’automatisme à 1 500 € comme de plus gros projets à plusieurs millions d’euros. Globalement, je dirais que nous traitons plus d’une centaine de projets par an, dont le montant moyen est assez fluctuant. Parmi eux, nous pouvons avoir cinq ou dix gros projets qui vont mobiliser nos équipes pour plusieurs mois.

Dans quelle mesure les problèmes d’approvisionnement en semi-conducteurs et en matières premières vous affectent-ils ?

Nous subissons aujourd’hui un fort impact de la montée des prix des matières premières et des composants électroniques. Nous subissons également l’impact important des problèmes d’approvisionnement, surtout sur la partie électronique. Un moteur manquant à 1 000 € peut parfois bloquer la livraison d’une machine à plusieurs centaines de milliers d’euros pendant plusieurs mois ! Sur la partie matériaux, nous avons la chance de pouvoir nous adapter si besoin en changeant certaines matières en fonction des disponibilités. Nous avons la chance, dans le domaine de la machine spéciale, de pouvoir faire évoluer notre plan quasiment à mesure que nous usinons.

Quels sont vos projets pour les mois ou années à venir ? Quelles directions comptez-vous emprunter pour poursuivre votre développement ?

Nous avons une forte croissance depuis quelques années. J’ai repris l’entreprise avec un groupe d’ingénieurs et de techniciens en 2017, et nous avons engagé depuis 7 ou 8 mois un projet de construction d’un nouveau bâtiment, dans lequel nous réunirons nos activités d’usinage et nos activités de fabrication de machines ainsi que notre bureau d’études. Ce bâtiment sera situé à quelques kilomètres de notre siège actuel et nous permettra quasiment de tripler la superficie de notre bureau d’étude, ainsi que notre surface de production. C’est un projet de presque trois millions d’euros, qui va nous permettre de passer un palier et de répondre encore plus favorablement à nos clients. Nous avons l’image d’une entreprise innovante, qui fait des produits liés à des secteurs d’activité de pointe, et nos locaux n’étaient plus forcément représentatifs de ces aspects. Augmenter nos capacités de production était aussi crucial. Nous sommes partis de petits sous-ensembles, mais nous avons aujourd’hui abouti à la production de lignes complètes, dont la taille n’est pas la même… ! Nous avons donc besoin de place. En 2020 par exemple, année Covid, nous avons malgré tout réussi à débuter un gros projet à plus de 2,5 M€, chez un fabricant aéronautique, sur un atelier complet. Nous faisons toujours de la petite machine, nous ne voulons pas abandonner nos clients historiques, mais il est vrai que nous sommes de plus en plus appelés pour des unités complètes de production.

Vous parliez d’une « forte croissance » depuis quelques années ; comment cela se traduit-il en matière de chiffre d’affaires ?

Notre chiffre d’affaires a plus que doublé depuis 2016 : nous réalisions cette année-là un CA de 2,4 M€ et nous avons atteint 6,2 M€ l’année passée. Nous avons été très peu impactés par la phase Covid : nous avons beaucoup travaillé pour l’agroalimentaire et l’industrie pharmaceutique, des secteurs d’activité qui ont énormément fonctionné pendant cette crise. Nous avons aussi travaillé sur des projets de lignes de production de protections individuelles – les masques –, ainsi que pour des industriels produisant des vannes de dosages d’oxygène… Nous arriverons sans doute un jour à un palier de croissance, mais pour atteindre cette phase de stabilité nous avions besoin de nos nouveaux locaux.

Votre implantation en région stéphanoise est-elle un atout pour le développement de vos activités ?

Saint-Étienne est un berceau de la mécanique et de l’ingénierie en France. 99 % de nos recrutements se font avec des ingénieurs stéphanois, que ce soit en informatique, dans le domaine de la vision, en mécanique ou même chez les ingénieurs généralistes. Nous avons aussi la chance de pouvoir faire réaliser de très grandes pièces chez un usineur situé à côté de chez nous. Nous nous apercevons que nous avons de plus en plus de clients qui font appel à nous parce que nous sommes capables, dans un même secteur, de réunir de nombreux acteurs autour d’un projet commun. Nous nous appuyons, en tant que bureau d’études, sur ce tissu économique local. Ce ne sont pas de grosses sociétés, mais elles nous apportent une réactivité incomparable.

Vous êtes référencés en tant qu’ « offreur de solutions pour l’industrie du futur ». Qu’est-ce que cela implique ?

Dans le cadre des métiers liés à l’industrie 4.0, nos machines sont de plus en plus connectées vers l’extérieur : les industriels travaillent de plus en plus avec des logiciels ERP[3] et MES[4]. Nous travaillons aussi désormais sur des éléments que l’on voyait très peu il y dix ans, comme la vision par ordinateur, les robots. Nous intégrons donc de plus en plus toutes ces briques technologiques dans nos machines. Les clients sont d’ailleurs de plus en plus demandeurs, ils ont un besoin de retour d’informations et de technologies de plus en plus pointues. Les opérateurs sont souvent des jeunes, qui ont tendance à vouloir interagir avec l’interface homme-machine comme avec leur smartphone. Ce sont donc tous ces métiers du « 4.0 » que nous intégrons dans nos machines en tant qu’offreur de solutions pour l’industrie du futur. Pour vous donner un exemple : nous pouvons, pour une PME du e-commerce, concevoir un système permettant de traiter intégralement une commande de manière automatisée. Là où, à l’origine, nous aurions fourni un simple système de préparation de commande, nous ajoutons aujourd’hui une couche capable d’aller elle-même récupérer la commande effectuée sur internet, de la préparer, et même de faire le lien avec la société de livraison de colis en lui fournissant par exemple le poids du paquet, en imprimant l’étiquette de livraison, la facture client… Le e-commerçant n’a ainsi quasiment plus aucune tâche manuelle à effectuer pour préparer son colis.

Nous sommes aussi « offreurs de solutions » dans le sens où les machines que nous livrons sont parfois aux antipodes de la demande initiale qu’avait imaginée le client. Nous changeons parfois radicalement la vision que le client avait de la machine qu’il souhaitait. Nous avons cette plus-value de pouvoir accompagner nos clients dans la recherche de solutions. Nous réalisons une veille permanente et nous avons une vision très large de ce qui peut se faire. Cela nous permet de proposer des solutions auxquelles un client n’aurait pas forcément pensé. Nous capitalisons à la fois sur notre vision multisectorielle et sur notre historique.

[1] SIRAM : Système intégré pour robots assistants mobiles

[2] R&D Booster : appel à projets lancé par la région Auvergne-Rhône-Alpes, visant à promouvoir les projets collaboratifs de R&D en réponse à un enjeu de développement de nouveaux produits, procédés ou services.

[3] Enterprise Resource Planning. Logiciel de gestion intégrant des fonctionnalités permettant de gérer l’ensemble des services de l’entreprise tels que les stocks ou la production.

[4] Manufacturing Execution Systems. Logiciel destiné à encadrer les outils de production.

Réagissez à cet article

Vous avez déjà un compte ? Connectez-vous et retrouvez plus tard tous vos commentaires dans votre espace personnel.

Inscrivez-vous !

Vous n'avez pas encore de compte ?

CRÉER UN COMPTE