En 2017, le PIB mondial a augmenté de 3,8 %, poussé par la croissance rapide des économies émergentes comme la Chine et l’Inde. La demande énergétique a également augmenté de 2,1 %. Et les émissions de gaz à effet de serre ont crû de 1,1 %. « L’objectif fixé par l’Accord de Paris sur le climat, de limiter le réchauffement climatique à 2°C semble encore un peu plus hors d’atteinte », estiment les experts de PwC.

L’intensité carbone de l’économie mondiale ne baisse pas assez vite

L’intensité carbone de l’économie représente les émissions de CO2 liées à la consommation d’énergie par million de dollars de PIB. Les contributions nationales actées par l’Accord de Paris demandent une décarbonisation mondiale de l’ordre de 3 % par an. Mais en 2017, l’intensité carbone de l’économie mondiale n’a diminué de 2,6 %. Ce taux est identique à celui de 2016.

Ces résultats nous mènent ainsi droit vers un réchauffement d’au moins 3°C. En effet, pour limiter le réchauffement climatique à 2°C, il faudrait décarboner l’économie mondiale de 6,4 % par an dès aujourd’hui, jusqu’en 2100. Cette année, aucun pays n’atteint ce taux. Le fossé entre le taux de décarbonisation actuel et celui nécessaire pour limiter le réchauffement climatique à 2°C se creuse. « Sans un redoublement des efforts en la matière, le budget carbone du scénario 2 °C sera épuisé en 2036 », prévient PwC. Une alerte en accord avec les prévisions récentes du GIEC.

Le G20, loin de respecter ses engagements

En 2016, deux pays du G20 étaient en accord avec l’objectif des 2°C: le Royaume-Uni et la Chine. Le taux de décarbonisation de leur économie est respectivement passé de 7,7 % et 6,5 % en 2016 à 4,7 % et 5,2 % en 2017. Le Mexique, l’Argentine et le Brésil ont pour leur part réduit leur intensité carbone de 5 %, 4,9 % et 4,5 %. Ces pays en haut du podium ont tous été en mesure de réduire leurs émissions tout en assurant la croissance de leurs économies. À l’opposé, les pires élèves du G20 sont la Turquie et l’Arabie Saoudite. Leur intensité carbone a respectivement augmenté de 3,6 % et 1,7 %.

Cette année, la France compte parmi les bons élèves. Après une hausse de son intensité carbone inférieure à 1 % en 2016, le pays connait un taux de décarbonisation d’1,2 % en 2017. Son intensité carbone atteint 115 tonnes de CO2 par million de dollars de PIB (tCO2 / M$PIB), la plus basse du G20. À titre de comparaison, celle de la chine atteint 402 tCO2/M$PIB, celle du Mexique 197 tCO2/M$PIB.

Quelles solutions pour réagir?

Les efforts pour diminuer le charbon dans certains pays sont contrebalancés par l’augmentation de la demande dans d’autres pays, comme l’Inde, l’Indonésie ou la Turquie. En 2017, la consommation charbon est repartie à la hausse de 1 %. Et si la production des énergies renouvelables a augmenté de 17% en 2017, avec une hausse de 35 % pour le photovoltaïque, elle ne représente toujours qu’une petite part du système énergétique mondial.

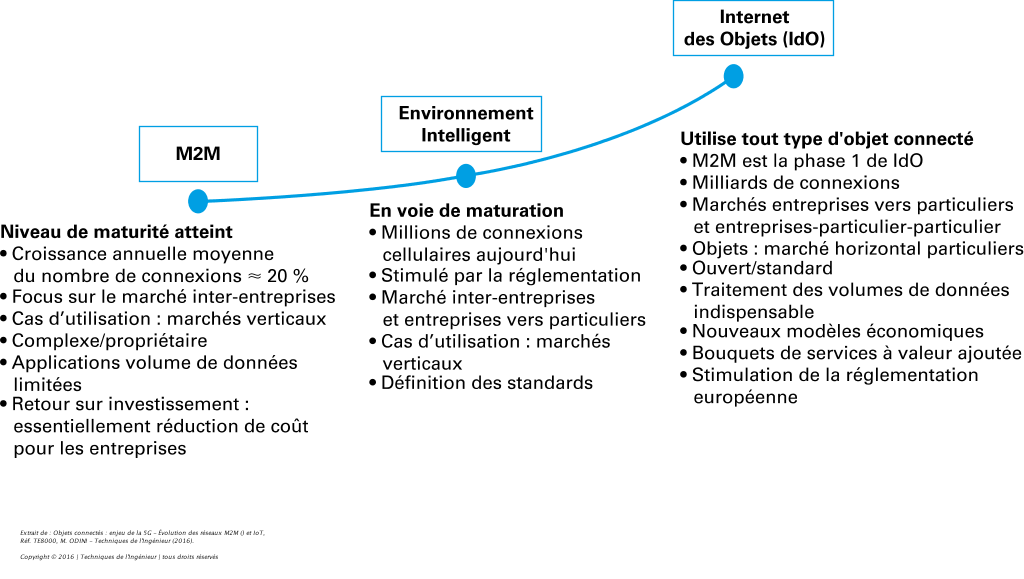

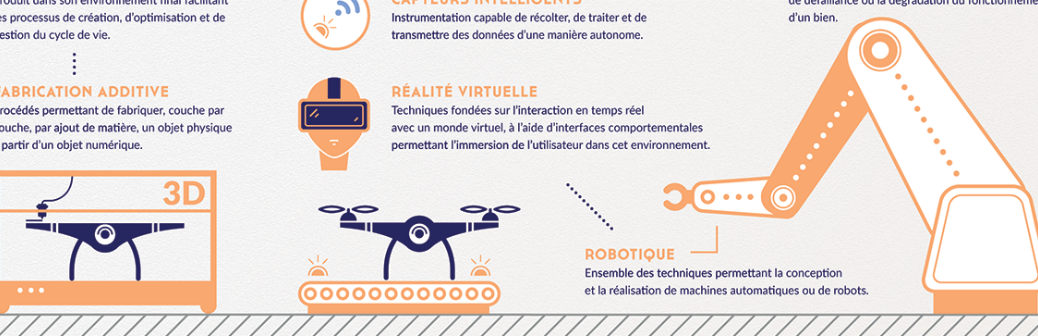

PwC estime cependant que les nouvelles technologies seraient à même d’entraîner des changements suffisants pour atteindre les taux de décarbonisation nécessaires. Ces technologies incluent les systèmes intelligents de chauffage et d’alimentation dans les bâtiments, les véhicules électriques autonomes, les biocarburants avancés et l’impression 3D. PwC estime que le déploiement à large échelle de véhicules électriques autonomes pourrait combler un tiers de l’écart d’émissions nécessaire limiter le réchauffement à 2°C. Mais cela nécessiterait également un changement de paradigme dans les modèles de propriété des véhicules. D’autres technologies telles que la blockchain auraient le potentiel d’entraîner d’importantes réductions d’émissions.

Par Matthieu Combe, journaliste scientifique