Une équipe de chercheurs coréens a développé un textile capable de collecter l’énergie piézoélectrique. Fabriqué par des procédés simples, ce nouveau dispositif serait à la fois flexible, robuste et plus économique que ceux obtenus par les procédés actuels.

Si les fibres textiles intégrant de l’électronique ne sont pas totalement une nouveauté, les deux problèmes majeurs de l’électronique embarquée restent à ce jour le coût de fabrication et la durée de vie. En effet, concevoir de tels tissus relève de la haute technologie et nécessite l’association de matériaux de nature différente, dont l’assemblage doit être durable, ce qui est loin d’être facile à réaliser. Actuellement, aucune solution simple et économique n’existe, ce qui a poussé l’équipe de chercheurs du Korea Advanced Institute of Science and Technology (en collaboration avec le Daegu Gyeongbuk Institute of Science and Technology) à chercher des alternatives.

Un procédé de fabrication simplifié

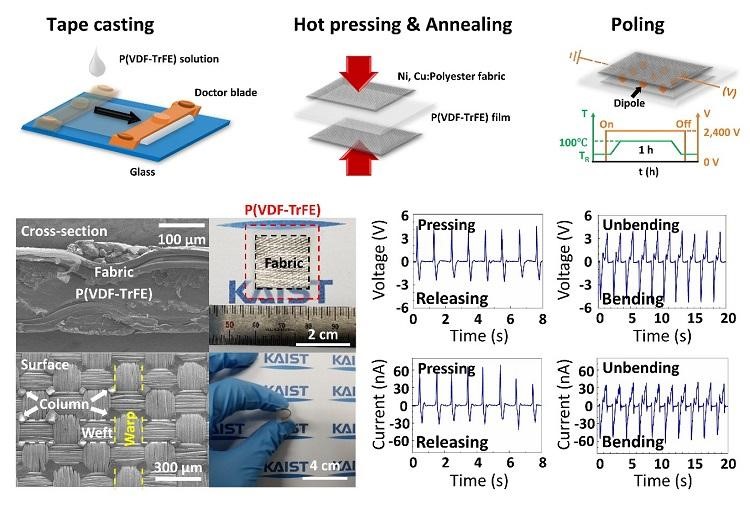

Pour diminuer les coûts de fabrication de ces dispositifs et améliorer leur durabilité, les chercheurs ont développé une méthode de fabrication simplifiée basée sur le coulage en bande et le pressage à chaud.

L’article publié dans le journal Nano Energy détaille la méthode permettant de fabriquer un tissu piézoélectrique :

- un film de polymère ferroélectrique de 70 microns est préparé par coulage en bande à partir d’une solution de P(VDF-TrFE) à 30 %m ;

- ce film est placé à l’intérieur de deux couches de tissu conducteur (polyester revêtu de nickel et de cuivre) ;

- ces trois matériaux sont assemblés par pressage à chaud (14.7 Mpa, à 110°C, pendant 2 minutes) ;

- recuit à 130°C pendant 2 h, sous vide (<0.1 Mpa) ;

- polarisation des deux couches à 2.4 V, à 100°C pendant 1 h.

Des propriétés mécaniques accrues

Le pressage à chaud du film polymère sur le tissu en dessous de sa température de cristallisation permet le passage en phase amorphe. Dans cet état, sous l’effet de la pression, le film s’infiltre parfaitement dans les espaces entre les trames transversales et les chaînes longitudinales du tissu, ce qui se traduit par une résistance interfaciale élevée.

Afin d’aller plus loin dans la caractérisation de ces matériaux, l’équipe de chercheurs a pour la première fois employé la méthode de caractérisation SAICAS(*) pour la mesure de la résistance interfaciale entre les films piézoélectriques et les électrodes tissées. Cette méthode a l’avantage d’être quantitative et bien plus précise que les méthodes conventionnelles comme le pelage, ou l’arrachement par adhésif.

D’après le professeur Hong, responsable de ces recherches, « cette étude pourrait permettre la commercialisation de dispositifs portables à haute durabilité, grâce à l’analyse de la résistance interfaciale. Notre étude pose de nouvelles bases concernant le processus de fabrication de dispositifs intégrant des fibres et des polymères, mais aussi pour leur caractérisation. »

Les résultats de cette étude ont fait l’objet d’un brevet national (République de Corée) et le professeur Hong espère voir bientôt arriver sur le marché des appareils électroniques portables utilisant ce type de technologie.

Source : d’après la story publiée le 17 septembre 2020

(*) système d’analyse de coupes superficielles et interfaciales

Yessss

Réagissez à cet article

Vous avez déjà un compte ? Connectez-vous et retrouvez plus tard tous vos commentaires dans votre espace personnel.

Inscrivez-vous !

Vous n'avez pas encore de compte ?

CRÉER UN COMPTE